용융아연도금 용융아연도금 |

| 헛됨이 없는 설계, 제작 깨긋한 완성을 위해서 질 좋은 용융아연도금을 사용하기 위해 철강제품의 설계, 제작상 주의할 점 |

|

| |

파이프 가공품의 포인트 파이프 가공품의 포인트 |

일반적으로 파이프 가공품이나 탱크 보일러등 속이 텅 빈 중공체(中空體)제품은 밀폐부분에 따라 일어나는 부력 때문에 침적(沈積)조작이 곤란해지고 공기나 잔여수분에 따라 폭발의 위험이 있어 통상적으로는 도금조작은 불가능하다. 그 구조가 각각 다르다고 하더라도 원칙적으로 밀폐부분에 있어 대각방향의 양끝부분 또는 코너부분에 공기나 아연이 유입, 유출하는데 충분한 공간(구멍)이 필요로 하게 된다. 구멍을 뚫는 가공에는 내부를 관통해 구멍을 내는 것과 외부에 구멍을 내는 경우가 있다. 완성도는 후자의 경우는 외부에 흐르는 액체가 발생하는 경우가 많아 외관의 깨끗함을 원한다면 전자의 경우가 좋을 것이다. |

|

| |

밀폐구조 단재(單材)의 경우 밀폐구조 단재(單材)의 경우 |

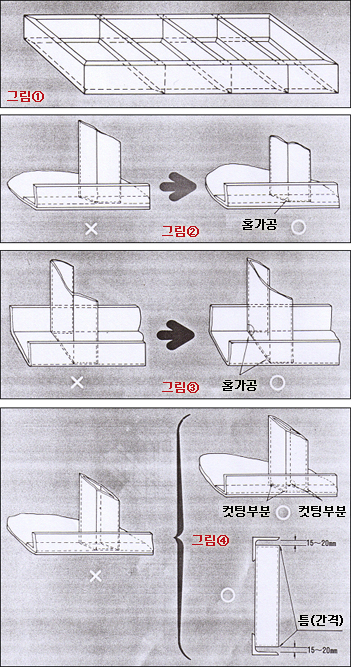

그림1과 같이 밀폐상태 그대로라면 부력에 따라 잠기지 않는다. 그 때문에 공기구멍을 양 끝 부분에 만들 필요가 있다. 구멍의 위치는 그림2와 같이 대각선상의 끝부분에 뚫는다. 구멍의 지름은 파이프의 지름에 따라 다르다. (표 참조) |

| |

| 그림3, 그림5와 같이 구멍의 위치가 중심부에 있는 경우, 공기가 쌓이고 코너에는 아연이 쌓이게 된다. 그림4,그림6과 같은 위치에 구멍을 낼 필요가 있다. |

|

|

|

| |

밀폐구조 Flange가 붙어있는 경우 밀폐구조 Flange가 붙어있는 경우 |

그림1, 그림4와 같이 밀폐상태라면 공기와 아연이 쌓이게 된다. 그림2,그림5와 같이 구멍이 필요하다.

그림3, 그림6과 같이 전면(全面)에 구멍을 내는 것이 가장 좋다. 모서리의 경우는 10mm이상으로 한다. |

|

|

|

| |

밀폐구조 가공품의 경우 밀폐구조 가공품의 경우 |

그림1의 구멍이 없는 경우, 공기가 빠질 수 없기 때문에 잠기지 않고 아연이 쌓여 도금불량이 될 염려가 있다. 난간과 같은 경우 그림2와 같이 코너부의 내측과 밑 부분 양끝에 구멍을 낼 필요가 있다. 문창살은 상하의 대각선상의 끝부분에 구멍을 뚫을 필요가 있다. |

|

|

|

| |

밀폐구조 가공품의 경우 밀폐구조 가공품의 경우 |

구멍 없음 : 그림과 같이 완전 밀폐의 경우도 앞에서와 같이 그림1의 경우 공기가 빠질 곳이 없기 때문에 잠기지 않는다. 코너내측과 하부에 구멍이 필요하며, 문창살도 마찬가지이다. |

| |

바람직한 파이프 구조 : 구멍의 위치가 그림3과 같으면 아연이 쌓이게 될 우려가 있다. 그림4와 같이 끝부분에 구멍을 낼 필요가 있다. 외관상 구멍을 뚫으면 미관을 해치는 경우 그림5와 같이 접속 부를 열어 둘 필요가 있다. |

|

|

|

|

각 파이프의 경우 : 그림8의 경우 공기 빠짐이나 아연유출의 구멍이 끝부분에 없기 때문에 공기가 쌓이게 된다. 그림9와 같이 코너에 구멍을 내거나 접속 부를 오픈해서 상하대각의 위치에 공기, 아연의 유출 유입에 충분한 구멍이 필요하다. |

|

|

|

| |

안쪽(內面)에 모서리가 튀어나온 부분이 있는 경우 안쪽(內面)에 모서리가 튀어나온 부분이 있는 경우 |

그림1과 같이 가공품내부에 돌출부분이 있으면 부력이 생겨 침적이 불가능하게 된다. 그림2와 같은 구조로 변경한다. |

|

|

|

| |

보강대를 제작하는 방법 보강대를 제작하는 방법 |

그림1과 같은 경우 Flange부분의 보강재의 구석에 공기가 쌓여 아연이 쌓이게 되는 위험이 있다.

그림2와 같이 보강 대를 취할 필요가 있다. |

|

|

|

| |

들보맞춤재의 경우 들보맞춤재의 경우 |

들보맞춤부분에 틈이 있는 경우, 고온의 도금 조에 침적하면 열에 의해 그 틈에 있는 공기, 수분이 급격히 팽창하여 수십 기압에 달하는 경우가 있다. 이 때문에 폭발하거나 용접부분에 균열이 생길 위험이 있다. 그림과 같이 단속(斷續)용접을 하거나 또는 전주(全주)용접을 한 경우는 구멍을 낼 필요가 있다.

|

|

|

|

| |

형강(形鋼)가공품의 포인트 형강(形鋼)가공품의 포인트 |

형강가공품은 보강재(補剛材:구석, 수평, 수직교차)와의 조합에 따라 부분적으로 주머니 모양처럼 되는 부분이 생긴다. 그 상태 그대로 도금을 하면 각 처리공정에서 공기가 쌓여 아연도금 할 수 없는 부분이 생기거나 아연 조에서 꺼낼 때 코너부분에 아연이 흘러서 남게 되는 경우가 있다.

쌓인 아연을 제거하기 위해서는 제품을 움직이거나, 회전시키지 않으면 안된다.

그러나 그렇게 하면 흔적 생겨 외관이 지저분하게 된다.

이런 문제를 방지하기 위해서는 반드시 모서리에 구멍가공이 필요하다.

|

|

|

|

| |

보강대를 취하는 방법 보강대를 취하는 방법 |

그림1은 구조의 일례를 표시한 것이다.

부분적으로는 주머니 모양이 되어있어 그대로 아연도금을 하게 도면 공기가 쌓이고, 아연이 쌓이게 된다.

이것을 방지하기 위해서는 그림2~그림4와 같은 위치에 모서리에 틈을 만들어 줄 필요가 있다.

|

|

|

|

| |

코너에 보강대를 제작하는 방법 코너에 보강대를 제작하는 방법 |

X표의 그림과 같은 경우 아연이 유출 불가능한 경우가 있다.

O표의 그림과 같이 모서리에 틈(간격)을 주는 것이 필요하다.

|

|

|

|

| |

붙여 맞춘 재료의 경우 붙여 맞춘 재료의 경우 |

연속 용접할 때 용접부에 틈이나 Pinhole(작은 구멍)이 있을 경우 전(前)처리액의 침입에 의해 도금

안된 부분이 생기거나 녹이 발생하거나 한다.

전체용접의 경우 그 내축이 밀폐상태가 되어 그 상태 그대로 도금하면 도금 열에 의해 밀폐상태 내의 공기, 수분이 팽창하여 용접면의 균열

또는 부풀어 오름 현상이 발생하는 위험이 있다.

|

| |

| 형태나 재료의 두께가 다른 소재를 붙일 경우, 아연도금을 하면 뒤틀림이 발생하게 된다.

가능하면 피하는 것이 좋지만 어쩔 수 없을 경우에는 부분용접으로 하고 용접방법(각장:脚長,

용접 길이, pitch)을 충분히 고려해야 할 필요가 있다. |

| |

| 도금 조 침적 시에 용접잔유응력(應力)이 해방되어 위로 솟는 경우가 있다.

이런 경우가 예상되는 제품에는 미리 Camber를 부착해 둘 필요가 있다.

그리고 보강재와의 접합부에 공기가 쌓이거나 아연이 쌓여 도금불량을 일으키므로 노치(부재를 맞추기 위해 잘라낸 부분)를 필요로 한다. |

|

|

|

| |

제관, 가공품이 포인트 제관, 가공품이 포인트 |

제관 류는 구조가 복잡하기 때문에 도금조작도 가장 어렵고 도금의 좋고 나쁨은 그 구조에 따라 크게 좌우되어진다. 그런만큼 도금 전에 도면 등을 참고로 충분히 미리 상의하여 아연, 공기가 부드럽게 유입, 유출 가능하도록 구조상의 배려를 할 필요가 있다. |

|

| |

탱크에 Socket 연결방법 탱크에 Socket 연결방법 |

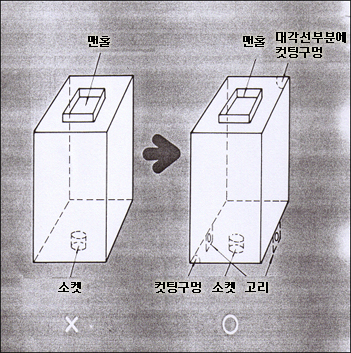

Socket를 메단 경우 그림1과 같이 내부에 코너가 있으면 공기, 아연의 배출이 완전하게 되지 않고 도금불량이 되거나 아연이 쌓이거나 하게 된다.

Socket는 그림2와 같이 구멍을 내거나 그림3과 같이 돌출 부분을 없앨 필요가 있다.

|

|

|

|

| |

각(角)탱크에 맨홀, Socket연결 방법 각(角)탱크에 맨홀, Socket연결 방법 |

열린 부분이 그림1의 위치라면 공기, 아연의 배출이 불완전하게 되기 때문에 도금불량, 아연의 잔유가 발생한다.

열린 부분은 대각방향의 코너부분에 만든다.

|

|

|

|

| |

내부에 보강재가 있는 경우 내부에 보강재가 있는 경우 |

내부에 보강재가 있는 경우라면 각 접합(교차)부에 공기, 아연이 쌓이게 된다.

그림과 같은 부분에 구멍을 내거나 컷팅 구멍이 필요하다. |

|

|

|

| |

각(角)탱크에 구석진 부분이 있는 경우 각(角)탱크에 구석진 부분이 있는 경우 |

그림1과 같으면 공기 빠짐이나 아연의 유출이 완전하지 못하다.

그림2와 같이 구멍이 필요하다. |

|

|

|

| |

보일러 구조인 경우 보일러 구조인 경우 |

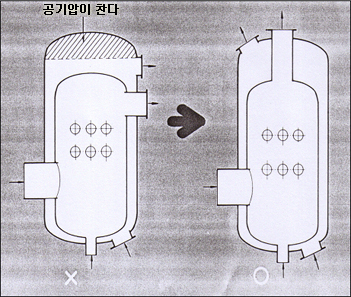

그림은 보일러의 구조 예이다.

이 구조는 상표에 따라 다르고 다양하다. 보일러의 구조는 일반적으로 연도(煙道)와 수도:水道

(수실:水室)이 나누어져 있어 도금할 경우의 문제점으로는 아연, 공기의 유출, 유입이 용이한 것, 끌어올린 상태에서 아연의 유출이 한꺼번에 가능한 구멍이 있는 등이 있다.

이 문제점이 해결되면 아연도금도 완전하게 완성된다.

그리고 Socket는 내측으로 깊이 들어가지 않도록 주의한다. |

|

|

|

| |

도금에 의한 틀어짐 방지 도금에 의한 틀어짐 방지 |

| 일반적으로 도금소재인 강철판이나 압연 강재 중에서는 원래의 인장력(끌어당김)이나 압축응력이 잔류해 있는 경우가 있다. 이 소재를 430-470℃의 고온의 도금 조에 침적한 경우 잔유응력이 해방되어 냉각 후, 일그러짐이 되어 남는 경우가 많아진다. 틀어짐 발생의 일반적인 경향으로는 다음과 같다. |

|

1. 동일형태에는 두께가 있는 경우, 인장력이 강한 강철재, 길이가 짧은 것이 틀어짐이 적다.

2. 동일두께, 길이라면 평판(平板)보다 L형, ㄱ형, I형의 순으로 틀어짐이 작아진다.

3. 관상물(管狀物:관 모양의 물건)은 보강재가 들어있는 것은 틀어짐이 작다. |

|

|

| |

발생원인과 방지책의 예 발생원인과 방지책의 예

|

| 원 인 |

방지대책 |

| 냉간(冷間)가공에 의한 소재내의 잔유응력 |

보강재, (열 처리법의 한 가지 : 금속ㆍ유리등의 내부의 변형을 바로잡기 위해 어느 온도까지 가열했다가 서서히 식히는 처리법) |

| 용접에 의한 인장 또는 압축응력 |

용접법의 개선 |

| 소재의 두께가 다른 조합 |

부재(部材)별의 도금 |

| 공기를 뺀 곤란한 구조 |

구멍, 구조변경 |

| 자중(自重)에 의한 휨 |

보강재의 이용 |

|

| |

용접법 용접법 |

|

| |

뒤틀림 발생 방지의 효과적인 가공 예 뒤틀림 발생 방지의 효과적인 가공 예 |

| 보강구조 |

보강재의 이용 |

| 형태를 밀어서 가공 |

지붕형태의 구조 |

| 펀칭가공 |

|

|

| |

도금소재의 지식 도금소재의 지식 |

용융 아연 도금 충은 철과 아연과의 합금화 반응에 다라 형성되어 진다.

따라서 강철에 포함되어 있는 미량의 화학성분의 영향에 따라 아연 부착량, 아연 도금피막의 외관, 밀착성 등에 차이가 생기는 경우가 있다. 또 열처리 가공 되어진 고 장력 강철에서는 재 가열 온도가 도금온도보다 낮은 경우 기계적인 강도변화를 따르는 경우도 있기 때문에 주의할 필요가 있다.

또한 조합재의 경우 오래된 재료부분의 녹을 제거하려 한다면 새로운 소재부분은 어떻게 하더라도 산세(散洗) 과다가 된다. 그 때문에 아연도금 하더라도 새로운 소재는 굴곡이 있는 표면이 되기 쉽고, 오래된 소재의 경우도 외관상 깨끗한 처리는 바랄 수 없게 된다. 이러한 현상은 산화물이 있는 소재에도 적용되며, 이런 경우 새롭게 가공되어진 부분이 산세(散洗) 과다가 된다. |

|

| |

용접찌꺼기의 제거 용접찌꺼기의 제거 |

피복 용접봉을 사용하여 용접한 경우, 강철찌꺼기는 용융 아연 도금 공장에 투입하기 전에 제거 해야 한다.

|

|

|

|

| |

가동부(可動部) 및 틈새부분 가동부(可動部) 및 틈새부분 |

Sleeve, Shaft(테니스라켓, 골프 클럽 등의 자루), Handle 등의 틈 합부(合部), 가동부의 어떤 소재는 분해해 도금할 필요가 있어 통상 직경으로 1.6mm이상의 틈을 필요로 한다.

단, 용도, 정도상(精渡上), 일정하게 규정하는 것은 곤란하므로 사전에 상담해주세요

|

|

|

|